A.Bár a Sumitomo Wiring Systems, Ltd. már 2004-től szállítja az "első generációs préselhető csatlakozót" az európai vásárlók számára, az átmenő furat átmérőjének tűrése csak 90 ptm volt, és ez okozta a nehézségeket elfogadása sok más ügyfél számára, beleértve a belföldieket is.

Ezért megkezdtük a "második generációs prés-fit Connector" fejlesztését, amely szélesebb átmenőfurat-átmérő-tűrési tartományhoz lett igazítva, a közeljövőben egy nagyobb piacra számítva.

B.Alkalmazás gépkocsi-csatlakozókhoz A prés-fit csatlakozási technológia autócsatlakozókra történő alkalmazásához figyelembe kellett vennünk bizonyos, az alábbiakban felsorolt specifikus tényezőket.

(1) Hosszú távú csatlakozási megbízhatóság az autóipari csatlakozókhoz szükséges szigorúbb környezeti feltételek között is. (Rezgésnek, mechanikai és hőlökésnek stb.)

(2) Alacsonyabb költség, legalább egyenértékű a hagyományos áramlásos forrasztási eljárással.

(3) Alkalmazkodás szélesebb átmenőfurat-átmérő-tűrési tartományokhoz.

(4) Csatlakozási megbízhatóság a különféle PCB felületkezelésekhez.

A (4) állítás azt jelenti, hogy a hagyományos HASL alternatívájaként a közelmúltban különféle felületkezeléseket fejlesztettek ki és fogadtak el a PCB-ken lévő rézfelületek oxidációjának megakadályozására, mint például az "Imersion Plating (ón vagy ezüst)" és az "Organic Solderability Preservative (OSP)". (Hot Air Solder Leveling) [2]. Ezek a felületkezelések azonban befolyásolhatják a préselt csatlakozás megbízhatóságát, mivel a PCB felületkezelései közvetlenül érintkeznek a sorkapcsokkal.

II.TERVEZÉSI IRÁNYELVEK

A. A specifikáció összefoglalása

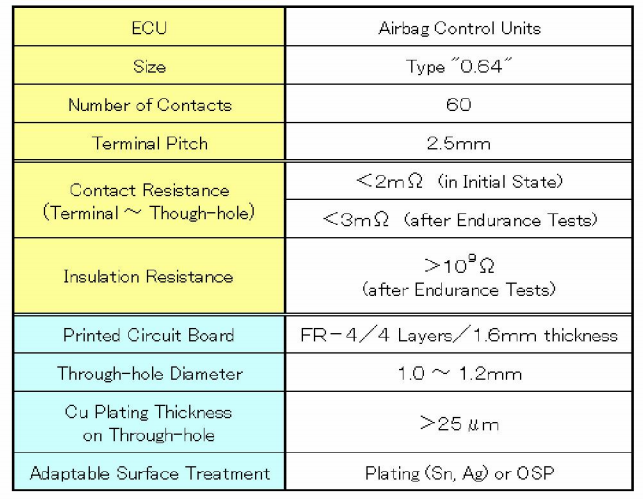

Az általunk kifejlesztett prés-fit csatlakozó specifikációja atáblázatban foglaltuk össze.

A II. táblázatban a "Méret" az érintkezési szélességet jelenti (az úgynevezett "fülméret") mm-ben.

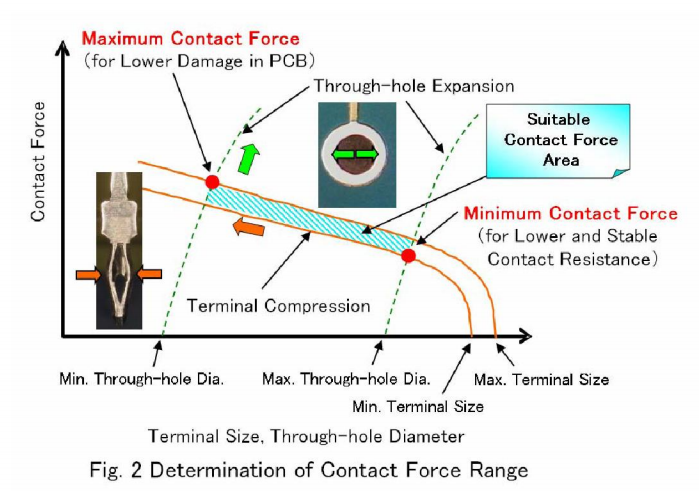

B.Megfelelő érintkezési erő hatótávolság meghatározásaA press-fit termináltervezés első lépéseként meg kell tennünkhatározza meg az érintkezési erő megfelelő tartományát.

Erre a célra az alakváltozási jellemző diagramokA kivezetések és az átmenő furatok vázlatosan vannak megrajzolva, az ábra szerintA 2. ábrán látható, hogy az érintkezési erők függőleges tengelyben vannak,míg a kivezetések méretei és az átmenő furatok átmérői avízszintes tengely, ill.

Két sor a kapocsdeformációhoz egyet jelent a maximális és a minimális kapocsmérethez a gyártási folyamatban való diszperzió miatt.

II. táblázat Az általunk kifejlesztett csatlakozó leírása

Jól látható, hogy a kapcsok és az átmenő furatok között keletkező érintkezési erőt a 2. ábrán látható két, a kapcsokra és az átmenő furatokra vonatkozó diagram metszéspontja adja meg, ami a kapocsnyomás és az átmenőlyuk-tágulás kiegyensúlyozott állapotát jelenti.

Elhatároztuk

(1) a minimális érintkezési erő, amely ahhoz szükséges, hogy a kapcsok és az átmenő furatok közötti érintkezési ellenállás alacsonyabb legyen és stabilabb legyen a tartóssági vizsgálatok előtt/után a minimális kapocsméretek és a maximális átmenő furatátmérő kombinációjára vonatkozóan, és (2) a maximális erő elegendő ahhoz, hogy a szomszédos átmenőlyukak közötti szigetelési ellenállás meghaladja a megadott értéket (109Q ennél a fejlesztésnél) a maximális kapocsméretek és a minimális átmenőfurat-átmérő kombinációjának tartóssági tesztjeit követően, ahol a szigetelési ellenállás romlását a nedvesség okozza. abszorpció a sérült (lelaminált) területen a PCB-ben.

A következő szakaszokban a minimális és maximális érintkezési erők meghatározására használt módszereket.

Feladás időpontja: 2022. december 07

Youtube

Youtube